低碳化的短流程电炉炼钢除用绿电减碳外,另一个低碳化因素是直接还原铁即海绵铁的加入。直接还原铁主要以天然气为原料,生产氢基还原气,通过气基竖炉还原球团铁矿而生成。传统长流程炼钢的吨钢碳排放量约为2吨CO2,天然气基直接还原铁+电炉炼钢的吨钢碳排放量约为0.759吨CO2。

世界直接还原铁生产主要使用天然气为氢源,2020年直接还原铁产量最大的国家为印度,第二名为伊朗,中东、俄罗斯、东南亚以及美国等国家和地区也有产能分布。中国富煤缺油少气,天然气价格高,以天然气为供氢原料生产直接还原铁不具经济性。中国缺少生产直接还原铁所需的氢源,必须找到低碳且价格便宜、量大易获得的氢源才可能解决钢铁工业脱碳难题,所以本文对其氢源方向和技术路径进行了思考和探索。

直接还原铁氢源分析

1 天然气与资源限制

2020年中国天然气产量为1925亿立方米,进口10192.6万吨,相当于1427亿立方米天然气。2020年中国天然气表观消耗量为3289亿立方米,进口约40%以上。进口天然气的价格与中东及周边低天然气价格地区相比,没有成本优势,因此利用天然气生产直接还原铁在经济上难以为继。

2021年全球能源在减碳大潮及新冠疫情的影响下出现短缺,欧洲的天然气价格大幅上涨,有些国家高达10元/立方米以上,许多国家以天然气为氢源的直接还原铁流程也难以为继,面临氢源经济可行性挑战。

2 各类煤气合成气生产直接还原铁情况

各类煤气包括焦炉煤气、高炉煤气、转炉煤气及兰炭煤气,有效成分含有氢气、一氧化碳和甲烷,以此生产合成气与天然气生产合成气技术类似,只是净化和干气转化技术更加复杂和要求高。2021年中国焦炭产能约5.4亿吨,按1吨焦炭生产340m3焦炉煤气计,焦炉煤气产量约为1836亿立方米。

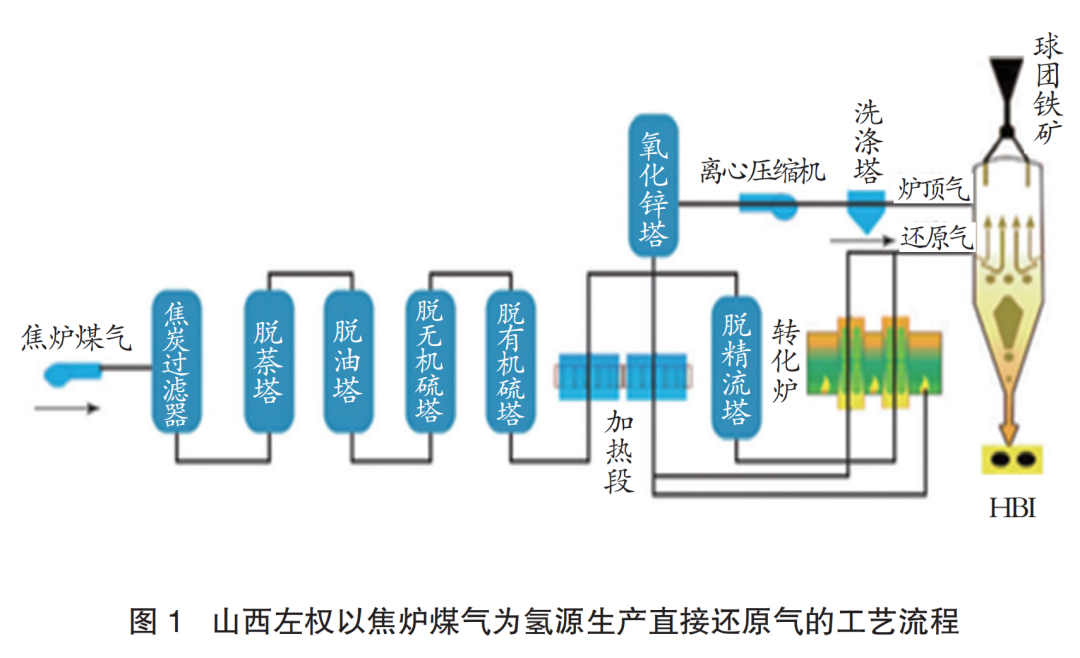

以目前山西中晋太行30万吨/年焦炉煤气生产气基还原铁(图1)工业装置运行数据看,原料气加燃料气生产1吨直接还原铁所耗焦炉煤气约840m3,中国焦炉煤气生产直接还原铁潜能约为2.18亿吨。

中国的现实状况是焦炉煤气被广泛用于民用,发电,生产甲醇、合成氨、乙二醇等化学品,近年用于生产液化天然气和氢气,联合钢铁厂的焦炉煤气还被用于燃料加热蒸汽供能等。要用于直接还原铁生产还需政府与市场双向引导,把这一宝贵氢资源进行充分高值化、低碳化应用。

中国的现实状况是焦炉煤气被广泛用于民用,发电,生产甲醇、合成氨、乙二醇等化学品,近年用于生产液化天然气和氢气,联合钢铁厂的焦炉煤气还被用于燃料加热蒸汽供能等。要用于直接还原铁生产还需政府与市场双向引导,把这一宝贵氢资源进行充分高值化、低碳化应用。从地域上看,焦化产能较大的几个中部省份具有竞争优势,特别是山西、河北、河南等地的独立焦化厂拥有更多市场机遇。

3 炼化干气与技术创新

普通燃料型炼厂碳排放的56%来自于燃气加热炉和炼化烟气,42%来自于外供电力与蒸汽,炼厂燃气炉的燃气主要是炼厂各工段副产的干气。

传统的乙烯生产厂采用蒸汽裂解技术生产乙烯和丙烯,1吨乙烯能耗为0.5-0.6吨标油,1吨乙烯约排放2吨CO2,生产乙烯所需能量靠燃烧副产的裂解干气外加外供的天然气,裂解干气主要是氢和甲烷。

在双碳目标下,炼油厂与乙烯厂的燃气炉若被绿电电炉替代,即电代蒸汽和电代燃气,将实现炼油厂和烯烃厂的低碳化。若电为光伏风电,绿电供能生产的乙烯产品将为绿电低碳产品,可打破碳壁垒出口欧洲。

2020年中国蒸汽裂解烯烃产能约5000万吨,其中生产乙烯约2700万吨,预计2025年蒸汽裂解烯烃产能达7000万吨以上,乙烯产能达4000万吨。以此可提供2020年生产直接还原铁的氢产能资源1.5亿吨,2025年可达2.1亿吨,电炉钢按30%-50%加入直接还原铁,到2025年可支撑4.2亿-7亿吨/年的短流程炼钢,再加上炼油厂电代燃气置换出的氢资源,可支撑中国短流程炼钢比例达42%-70%,基本达到目前欧美水平。

中国的乙烯工业主要分布在东部沿海,以此氢源与进口铁矿石生产直接还原铁将具有市场竞争力,出口欧美。

4 电解水制氢

绿电电解水制氢,以目前碱性电解水技术约5度电生产1立方米氢气及0.5立方米氧气,最大装置规模为每小时1000立方米氢气。每套装置价格为800-1000万元,中国已有多套装置在运行。

电解水生产氢气用于钢铁工业脱碳,显然在工程技术上已无大的难题,主要问题是制氢的经济性。目前,在中国煤电标杆电价约0.23元/度的情况下,制备1立方米氢气的成本约为1.5元,在中国市场目前难以与各类煤气及炼化干气相竞争,但随着光伏风电技术的进步及电价的下降,电解水制氢将会成为氢冶金的主要氢源,特别是在中国西北五省。

钢铁工业低碳化路径思考

2020年中国氢耗量超过500万吨的有3个产业链,分别为甲醇、合成氨和炼油化工。合成氨与甲醇折氢各约1000万吨,主要以煤为原料制氢;炼油化工耗氢约850万吨,主要是煤焦、干气、天然气及甲醇制氢。生产1吨直接还原铁按需还原气550立方米氢气计,生产1亿吨直接还原铁约需490万吨氢气。

以中国2020年10亿吨钢产量计,转型短流程电炉炼钢,按照30%-50%添加直接还原铁(DRI),中国需要DRI为3-5亿吨/年,折氢需1500-2500万吨/年,约为目前中国合成氨、甲醇与炼油化工三大产业折氢总和,中国钢铁低碳化转型向氢冶金方向发展,氢资源挑战巨大。

天然气作为氢源,中国资源不具可行性,进口难以有经济性,特别是在全球减碳浪潮下,世界天然气价格走高的概率极大,在中国以天然气生产直接还原铁难有可行性。

以各类煤气特别是焦炉煤气生产直接还原铁来看,中国有2.18亿吨的资源量,在当前转型初级阶段,充分利用现有资源(特别是一些独立焦化厂甚至仍在火炬排放),在中国碳排放约束和产业政策引导下,利用焦炉煤气生产直接还原铁,在中国中部一些省份特别是山西、河北、河南等地具有竞争优势。此技术核心已攻克,在山西左权已完成100万吨/年焦化配套30万吨/年直接还原铁的工业示范。

以电代燃气置换炼油和烯烃生产副产的干气用于直接还原铁生产,适合于中国未来中期的钢铁低碳化转型氢源,特别是适合于中国东部沿海,从北部渤海湾如曹妃甸到山东日照、江苏张家港、广东湛江及海南岛。以进口高品位铁矿石和进口石油,利用沿岸风电或特高压绿电开发世界级的低碳绿色钢铁生产基地,是中国钢铁工业转型升级的战略优先选择,两大初级原料铁矿石和石油受限条件小、成本低、规模空间大。另一个主要资源——低碳绿电,正是中国政府大力促进的产业,东部沿岸风电及西部绿电特高压东输具有支撑这一战略的雄厚基础。

本研究团队于2007年开始攻关电代燃气及电烯氢技术,已到工业示范阶段,计划2022年在山东东营和甘肃玉门进行工业示范,2021年已完成工艺包初步设计。该成套技术重构了中国的电力、炼化和钢铁产业,通过再电力化使炼化脱碳的同时,置换出的干气氢资源用于钢铁工业脱碳,使中国炼化产业更加一体化、高值化,而中国钢铁工业在东部沿海获得了低成本的氢源,因此更具有经济性和全球市场竞争力。这一产业模式还可复制到中东地区,即光伏风电、石油和铁矿石都易获得的地区。

电解水制氢用于直接还原铁生产适用于布局中国钢铁工业远期规划,主要是在西部五省利用光伏风电电解水制氢,生产“零碳”甚至“负碳”的直接还原铁,如欧洲一些钢铁公司目前示范展示的项目,西部五省生产的绿色钢铁通过中欧班列出口到欧洲,打破欧洲的绿色关税壁垒。据报道,欧洲将于2023年立法对进口钢铁产品征收100欧元/吨的碳边境调节税,2021年12月份欧洲的碳排放交易价格已达90欧元/吨。低碳钢铁是世界发展大趋势,也是中国工业创新转型目标,同时也是国际贸易战的工具。